- Pengarang Isaiah Gimson gimson@periodicalfinance.com.

- Public 2023-12-17 03:01.

- Diubah suai terakhir 2025-06-01 06:43.

Konsep pembuatan ramping telah diperkenalkan di perusahaan Rusia tidak lama dahulu, dibandingkan dengan negara asing, di mana falsafah Kaizen mulai diterapkan pada tahun 1950-an. Satu dekad yang lalu, hanya satu pertiga daripada perusahaan perindustrian Rusia yang berminat untuk mengoptimumkan pengeluaran. Kini pembinaan sistem pengeluaran yang cekap, selain pengeluaran dan perundingan industri yang berbeza, tidak hanya digunakan oleh syarikat besar, tetapi juga syarikat bersaiz sederhana di banyak sektor ekonomi.

Nenek moyang sistem pembuatan ramping adalah syarikat gergasi automatik Ford dan Toyota. Di antara syarikat asing yang berjaya menerapkan prinsip pengeluaran Lean, seperti Nike, Textron, Parker, Intel. Permulaan penggunaan aktif teknologi Lean di negara kita dianggap tahun 2006, ketika Forum Lean Rusia Pertama berlangsung. Pelopor dalam penciptaan sistem pengeluaran tanpa lemak domestik adalah pengeluar kenderaan terkenal kami - GAZ dan KAMAZ. Rusal, Rosatom, Eurochem, TVEL, Sberbank dan banyak lagi yang terkemuka di antara syarikat yang menggunakan sistem dan kaedah pengoptimuman Lean.

Pelaksanaan logistik pembuatan ramping di perusahaan Rusia mendapat sokongan negara dan diatur oleh piawaian utama: GOST bernombor R 57522-2017, R 57523-2017, R 57524-2017, serta cadangan industri yang disetujui atas perintah Kementerian Perindustrian dan Perdagangan.

Istilah "Lean Manufacturing" atau LIN adalah terjemahan semantik dari definisi bahasa Inggeris "Lean Manufacturing", "Lean Production" dan transkripsi singkatan mereka LEAN.

Pembuatan ramping difahami sebagai sistem pengurusan perusahaan yang membolehkan anda meningkatkan kualiti kerja sambil mengurangkan kos dengan mengurangkan kerugian.

Terjemahan Inggeris-Rusia untuk perkataan kurus adalah "kurus, langsing, langsing". Untuk menjadi seperti itu, anda perlu kehilangan lemak berlebihan. Berkenaan dengan bidang pengeluaran, ini berarti perlu untuk menghilangkan kerugian, sehingga dapat mengurangkan biaya. Oleh itu, pembuatan tanpa lemak kadang-kadang disebut tanpa lemak.

Tiga konsep pengeluaran LIN

Inti pengeluaran Lean dijelaskan oleh G. Ford, yang mengatakan:.

Dalam sistem pembuatan Lean, dua aspek adalah asas:

- Adalah perlu untuk melibatkan setiap pekerja syarikat dalam prosedur pengoptimuman.

- Syarikat harus memfokus secara maksimum pada kepentingan pengguna.

Secara konseptual, sistem pengoptimuman pengeluaran global berdasarkan tiga prinsip.

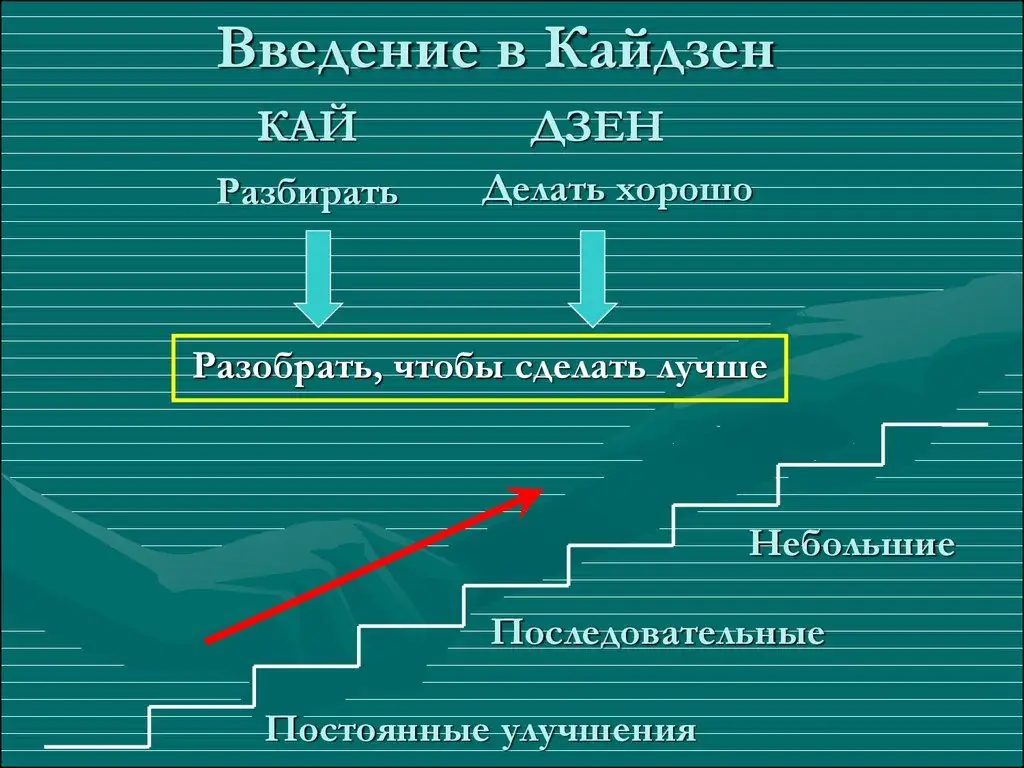

- Falsafah Kaizen. Ini adalah mekanisme pengurusan berdasarkan idea peningkatan kualiti berterusan dan pelaksanaannya secara berperingkat dan berperingkat. Strategi Kaizen didasarkan pada pernyataan bahawa tidak ada batasan untuk peningkatan proses produksi dan setiap syarikat, tanpa mengira daya saingnya, harus maju.

- Konsep Six Sigma didasarkan pada fakta bahawa anda dapat menguruskan pengeluaran menggunakan prinsip kebolehukuran dari sebarang data. Oleh kerana proses pengeluaran diukur, proses tersebut dapat dipantau, dan oleh itu ditingkatkan, dengan menganalisis, misalnya, KPI petunjuk prestasi utama. Konsep ini bertujuan untuk menjadikan semua proses pengeluaran dapat diramalkan dan dapat diramalkan, memperbaiki proses yang ada dan membuat algoritma pengoptimuman baru.

- Meningkatkan kecekapan pengeluaran, meningkatkan kualiti produk pembuatan, sambil mengurangkan kos - ini adalah tugas sistem Pembuatan Lean.

Secara keseluruhan, ketiga-tiga konsep ini menunjukkan bagaimana meningkatkan kualiti proses pengeluaran dan produk akhir secara bertahap dan berterusan tanpa menanggung kos yang tidak perlu.

Oleh itu, radikalisme dalam pengurusan pengeluaran telah digantikan oleh falsafah bersepadu yang menggunakan prinsip idealistik kaedah liberal pengurusan syarikat dan menerapkan metodologi dan alat yang berkesan untuk meningkatkan kerja.

Alat bersandar

Teknologi ramping digunakan pada semua tahap kegiatan perusahaan - dari reka bentuk awal proses produksi hingga penjualan produk kepada pengguna.

Proses pengoptimuman berterusan dilakukan dengan menggunakan alat Lean:

- Jumlah penyelenggaraan peralatan yang produktif - TPM (Total Productive Maintenance).

- Peralihan pantas dan pengisian semula peralatan "dalam satu minit" dan "satu sentuhan" - SMED (Pertukaran Menit Tunggal Meninggal) dan OTED (Satu Sentuhan Pertukaran Mati).

- Organisasi aliran bahan berterusan - CANBAN.

- Tarik pengeluaran - pengeluaran tarik.

- Pemetaan aliran nilai - VSM (Pemetaan Aliran Nilai).

- Sistem pengurusan bahan "tepat pada waktunya" - JIT (Just-In-Time).

- Pengurusan visual dan sistem maklum balas Andon.

- Standardisasi Pelaksanaan Kerja - Proses Operasi Standard SOP.

- Teknologi untuk mewujudkan tempat kerja yang berkesan - 5S atau 5S -CANDO.

- Sistem pengurusan kualiti keseluruhan - TQM (Total Quality Management).

Alat ramping berfungsi sedemikian rupa sehingga peningkatan kualiti kerja dimaksimumkan dan dinilai pada semua peringkat dan tahap pengeluaran.